Consultant Frank Ottink vertelt over een opdracht bij een middelgrote industriële wasserij.

Achtergrond: verbeteren gaat toch te langzaam

Bij een middelgrote industriële wasserij zijn met redelijk succes dag en weekstarts ingevoerd. Ter ondersteuning zijn teamleiders en management Orange en Green Belt getraind. De initiële focus lag op het reduceren van naleveringen. Door beter visueel management m.b.v. verbeterborden en goede oorzaakanalyses werd het aantal fouten systematisch verminderd.

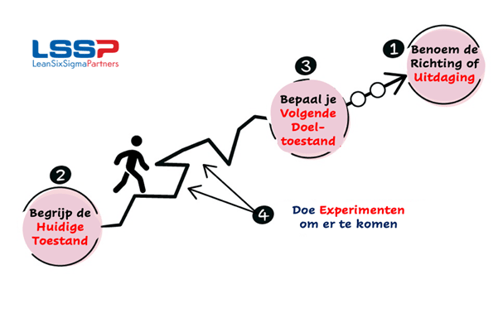

Echter verbeteringen in de productiviteit gingen langzaam, bleven relatief klein en leverden weinig energie op. De evaluatie met de directeur/eigenaar was duidelijk. Op zich tevreden maar er miste iets. Daarop suggereerde onze Master Black Belt om het Lean Kata denken toe te passen. Deze aanpak is zeer geschikt om het verbeteren meer richting te geven en sterk te versnellen. De eerste stap is te bepalen wat de “Uitdaging” is, oftewel “Waar droom je van? Welke grote verbetering zou je nou eindelijke eens een keer echt gerealiseerd willen zien?”

Al snel kwam de echte droom op tafel. “De capaciteit van de hele wasserij verdubbelen!”. Sinds de installatie van de sorteerbanen heeft de wasserij nooit de geprojecteerde aantallen gehaald. Men haalde slechts iets meer dan de helft. Al meer dan 10 jaar lang een doorn in het oog van de directeur. Daarmee was de Lean Kata “Uitdaging” benoemd. Om precies te zijn: “Verdubbel de capaciteit zonder inzet van extra medewerkers en zonder investeringen in de installaties”

Lean Kata Aanpak

Doeltoestand 1: haal de belangrijkste bottle-neck eruit

Onder begeleiding van onze Black Belt is, Lean Kata volgend, eerst de “Huidige Situatie” goed bekeken. Ondanks dat de was in vast ritme wordt opgehaald, gewassen en uitgeleverd waren er veel verstoringen met telkens verschillende oorzaken. Er was daardoor ook niet 1 productie stap die telkens achterliep. Dit creëerde steeds verschuivingen in de inzet van mensen, leegloop en overwerk. Kortom continu stress omdat alles steeds wijzigt. Dit maakte ook verbeteren in de dag- en weekstarts bijna onmogelijk. Het was als schieten op een continu bewegend doel.

Daarop werd door het verbeterteam “Doeltoestand 1” gekozen: “Bepaal de echte bottle-neck in het proces en haal die eruit”. De “Doeltoestand” is bij Lean Kata een gekozen tussenstap op weg naar je “Uitdaging”.

De maximale snelheden per stap werden in de praktijk gemeten. Door deze te vergelijken met de vereiste snelheid (de takt-tijd) werd snel duidelijk dat, ondanks twee ploegen, het wassen zelf de bottleneck was. In de maand erop werd in meerdere verbetercycli, in Lean Kata termen “Experimenteren”, de capaciteit en voorspelbaarheid van het wassen verbeterd. Wasvolgorde, beladingsgraad, omsteltijden en leegloop werden verbeterd. Gedurende een pilot van 2 weken werd inderdaad de dubbele capaciteit in het hele proces gehaald. Het was dus goed mogelijk. Echter kort daarna zakte de performance toch weer fors in.

Lean Kata Aanpak

Doeltoestand 2: creëer “flow” ook bij wisselende vraag

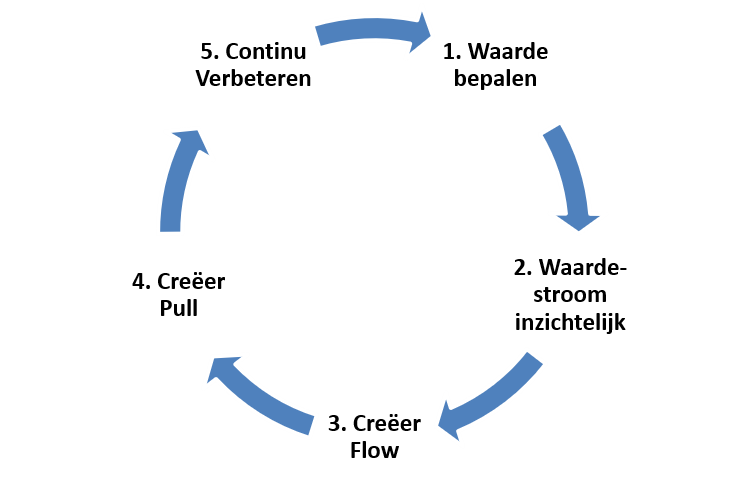

Opnieuw werd goed gekeken naar de nieuwe dynamiek in het proces. De teruggekeerde leegloop en opstoppingen kwam nu vaak door ongepland onderhoud maar ook door wisselende vraag en tijdelijk gebrek aan ruimte, hangers en containers. Ook de traditionele focus op stuks per uur per afdeling hielp niet. Samen met de Master Black Belt werd de tweede Doeltoestand werd geformuleerd: “Creëer “flow” ook bij wisselende vraag”. Per stap werd de variatie goed bekeken en de benodigde minimale en maximale buffers en benodigde hangers, containers, hangbanen etc. berekend en ingevoerd.

Resultaten

Na de tweede experimenteer periode met o.a. extra borging met visuele indicaties van de buffers met flappen, lijnen etc. wordt nu meestal de dubbele capaciteit gehaald. De productie loopt nu 1 tot 2 dagen voor waardoor ook feestdagen en uitvaldagen geen verstoringen meer geven. Dit alles met 10 - 20% minder(!) inzet van mensen en zonder investeringen in de systemen. De wasserij kan nu weer sterk groeien op een winstgevende manier. De commerciële afdeling is nu aan zet!

Dat betekent niet dat de operatie stil zit. Het verbeteren loopt nu stukken gerichter en sneller door toepassing van Lean Kata. Naast de verbeteringen via de dag- en weekstarts is men alweer enthousiast aan de slag met de volgende Lean Kata Uitdaging: “Geen stilstand meer door (ongepland) onderhoud”.

LSSP. Voor als je écht samen met elkaar wilt verbeteren. Snel meer weten? Neem vrijblijvend contact op:

Telefoon: +31653713729

Mail: Frank.Ottink@leansixsigmapartners.nl