Consultant Marcus Bergman vertelt over hoe je onderhoud van geavanceerde systemen in de zorg, met Lean Six Sigma boven verwachting kan verbeteren

Achtergrond

Roche Diagnostics levert laboratoriumsystemen voor de gezondheidszorg wereldwijd, onder andere in Nederland. Denk aan het testen van je bloed bij de afdeling oncologie in een ziekenhuis.

Wat veel mensen zich niet realiseren, is dat er achter een ‘zorgpad’ in een ziekenhuis vaak een heel grote, geavanceerde ‘labstraat’ staat.

Onderstaande afbeelding is uit een rede van emeritus professor Jan Lindemans.

De Field Service Engineers van Roche Diagnostics Nederland zijn onder andere verantwoordelijk voor Onderhoud en Reparatie van deze geavanceerde systemen. Zowel op locatie als op afstand. Dit is anno nu relatief complex geworden, dus van klassiek ‘beetje onderhoud en reparatie’ is geen sprake meer. Het is een professioneel, complex beroep.

Vraag

Roche Diagnostics Nederland wilde een essentiële prestatiemaat (KPI) verbeteren binnen Onderhoud en Reparatie. Na jarenlang de interne norm ruim gehaald te hebben, bleek deze al een tijd niet op het gewenste niveau te zijn. De Nederlandse tak was nu een Europese ‘middenmoter’ geworden. Dat kon en moest natuurlijk beter.

Een verbetertraject met behulp van Lean Six Sigma expertise was voor de directeur van Professional Services (opdrachtgever), mede door zijn ervaringen ermee in het verleden, een logische keuze. Hij vond het daarbij minstens zo belangrijk, dat ze door dit verbetertraject zoveel zelf leerden, dat ze erna intern zelfstandig verder konden (door)verbeteren.

Aanpak

De opdrachtgever vond dus een ‘Lean Six Sigma achtige aanpak’ hiervoor geschikt. Maar wel met een pragmatische insteek.

Intern was de ervaring met Lean Six Sigma beperkt. Dus, om het allemaal te begeleiden, werd ervoor gekozen om een externe adviseur met veel ervaring in te huren.

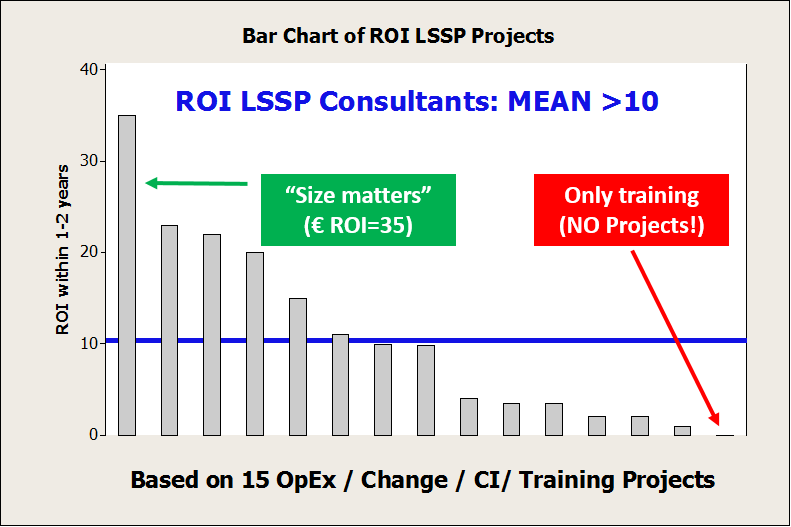

De keuze viel op LSSP, mede vanwege de ‘mix’ die wij bieden, namelijk advieswerk leveren enerzijds en trainingen geven anderzijds. Dat viel op in positieve zin. Deze ‘mix’ was positief, juist omdat het de bedoeling was dat na het advieswerk en de ingevoerde verbeteringen, men zelf verder kon met verbetertrajecten.

Logisch dat Lean Six Sigma als aanpak is gekozen? Volgens ons (uiteraard) wel. Omdat je je dan enerzijds richt op de ‘harde kant’ (aantoonbaar verbeteren op basis van data en feiten) en anderzijds op de ‘zachte kant’ (de expertise van de medewerkers ‘samenzinnig’ meenemend).

“Door de aanpak en het enthousiasme dat LSSP meebrengt, ontstond er een bijzondere dynamiek en bewustzijn binnen het team. De Field Service Engineers deelden kennis, namen initiatief en zo ontstonden er ook besparingen op gebieden waar we die optie niet eens gezien hadden.”

- Marleen Geuzebroek, Projectleider Roche Diagnostics NL

LSSP werd ingehuurd als extern adviseur (Master Black Belt) bij drie verbetertrajecten (eind 2018 en deels 2019) en als coach (tot en met 2020). Samen met het management van Field Services is per traject een werkgroep bepaald met een interne projectleider (Black Belt).

Per verbetertraject werd de -binnen Lean bekende- A3 methode gebruikt, inclusief vele workshops met de Engineers, teamleiders en grondige data-analyses.

Resultaten

Zowel de ‘harde’ als ‘zachte’ resultaten waren volgens zowel opdrachtgever als interne projectleider “ver boven verwachting”.

En, inderdaad, de prestaties van de Field Service Engineers was nog nooit eerder op dit hoge niveau geweest. Sterker, nog niet eerder in Europa gehaald. Een inspiratie voor veel andere Europese landen inzake onderhoud en reparatie, zo bleek later.

Van Europese ‘middenmoter’ naar een ‘bron van inspiratie’, zo blijkt tot op de dag van vandaag.

Concreter, deels zijn tijden die nodig waren om bepaalde reparaties en vervangingen uit te voeren, met meer dan 25% verminderd.

Hoe?

- Door de vele beschikbare data beter in te zetten. Denk aan beter registreren en meer data-analyses. Zo bleek uit onderzoek, dat het goed is te focussen op kritieke details (zoals (te) veel kleinschalige vervangingen van onderdelen)

- Door nog beter kennis te delen. Door de enorme expertise in de gehele onderhouds- en reparatieafdelingen beter te verdelen en in te zetten, ook bij de klant zelf indien gewenst, ontstond er een benodigde sprong in kennis. En uiteindelijk ook in resultaat

- Door een betere logistiek. Het meer ‘regionaal’ inzetten van Field Service Engineers zorgt bijvoorbeeld voor minder reistijd. Dit was ook de wens van een aantal klanten. Deze oplossing is er overigens een van de ‘lange adem’ en continu (bij)leren, omdat er een hoog expertiseniveau van de professional voor vereist is

Uiteindelijk? De verbeteringen zijn goed voor de klant, goed voor de medewerkers (die het druk zat hebben) en zelfs goed voor de interne Europese ‘benchmark’.

Dat laatste is natuurlijk nooit het doel geweest, maar wel een mooie erkenning voor de Nederlandse tak 😊.

Reflectie

Lean Six Sigma is teamwork, echt een bottom-up proces.

Een les is, dat je bepaalde doorbraken niet meer zonder afdoende inbreng van je medewerkers kunt bereiken. Ook als je in het verleden zelf een hele goede Engineer bent geweest. De ontwikkelingen, zoals remote data en upgrades van onderdelen van systemen, gaan maar door. Die ontwikkelingen kun je ook als ‘voormalige onderhoud-topper’ of als manager niet alleen meer op ‘eigen ervaring van toen’ mee blijven afdoen. Het is nog meer leren van, en openstaan voor (nieuwe) feiten en ervaringen om doorbraken te realiseren.

De verbeter-structuren die Lean Six Sigma je biedt om het samen te doen, helpt je juist in deze veranderende, geavanceerde, multidisciplinaire wereld. Zo bleek. En blijkt.

“Het geheim van LSSP? Dat is natuurlijk hun professionaliteit, kennis en ervaring, maar het is vooral hun enthousiasme. Dat is zo aanstekelijk dat ze mensen echt weten mee te nemen."

- Marleen Geuzebroek, Projectleider Roche Diagnostics NL

LSSP. Voor als je écht samen met elkaar wilt verbeteren. Snel meer weten? Neem vrijblijvend contact op:

Telefoon: +31620667485.jpg?width=142&name=Marcus_Bergman_zw%20(002).jpg)

Mail: marcus.bergman@leansixsigmapartners.nl

Zoveel mogelijk zelf doen? Klik hier en misschien is onze Black Belt training iets voor jou!