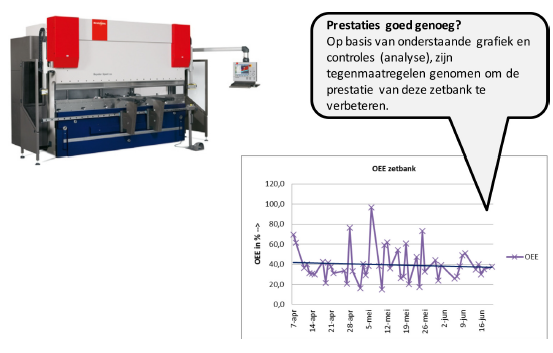

Overall Equipment Effectiveness, oftewel OEE, is een prestatie-indicator die wordt gebruikt om de effectiviteit van productie- en operationele processen te meten. OEE biedt inzicht in hoe goed een machine, productielijn of gehele productiefaciliteit presteert in termen van beschikbaarheid, prestatie en kwaliteit.

Kortom, OEE beoordeelt de mate waarin apparatuur of machines worden gebruikt om te produceren binnen de geplande tijd en zonder onnodige verspilling.

Waarom is OEE belangrijk in Lean Six Sigma?

Binnen Lean Six Sigma draait alles om het elimineren van verspilling, het verhogen van efficiëntie en het streven naar continue verbetering. OEE sluit naadloos aan bij deze filosofie, omdat het organisaties de mogelijkheid biedt om prestaties te meten, te analyseren en te verbeteren op basis van feitelijke gegevens. Door OEE te gebruiken kunnen bedrijven:

1. Verspilling verminderen door inzicht te krijgen in onderbenutte capaciteiten en ongeplande stilstandtijd.

2. De algehele productiviteit verhogen door bottlenecks en inefficiënties te identificeren.

3. De kwaliteit van producten of diensten verbeteren door aandacht te besteden aan kwaliteitsgerelateerde OEE-componenten.

4. Beslissingen nemen op basis van data in plaats van intuïtie, waardoor processen gerichter kunnen worden verbeterd.

Hoe wordt de OEE berekend?

Het berekenen van Overall Equipment Effectiveness (OEE) is belangrijk voor het begrijpen en verbeteren van productiemachines en operationele processen. De OEE-berekening is gebaseerd op drie hoofdcomponenten: beschikbaarheid, prestatie en kwaliteit.

Beschikbaarheid: Deze component meet de tijd dat een machine of proces beschikbaar is om te produceren in verhouding tot de geplande productietijd. Het berekenen van de beschikbaarheid omvat het identificeren van alle geplande en ongeplande stilstandtijd, zoals onderhoudspauzes, storingen en omsteltijden.

Prestatie: Prestatie gaat over de snelheid waarmee een machine of proces daadwerkelijk produceert in vergelijking met de theoretische maximale snelheid. Dit omvat overwegingen zoals cyclustijden, cyclusefficiëntie en opstarttijden.

Kwaliteit: Deze component houdt rekening met de hoeveelheid producten die aan de gewenste kwaliteitsnorm voldoen. Het meet de kwaliteit van de geproduceerde eenheden in vergelijking met het totale aantal geproduceerde eenheden.

De OEE-berekening wordt meestal uitgevoerd met behulp van de volgende formule:

OEE (%) = (Beschikbaarheid) x (Prestatie) x (Kwaliteit)

Het resultaat van deze berekening is een percentage dat de algehele efficiëntie van een machine of proces weergeeft. Hoe dichter dit percentage bij 100% ligt, hoe efficiënter het proces is.

Een OEE van wereldklasse gaat vaak uit van minimaal 90% beschikbaarheidsgraad, 95% prestatiegraad en 99,5% kwaliteitisgraad, wat resulteert in een OEE van minimaal 85%

Welke problemen kan OEE helpen identificeren?

Één van de belangrijkste voordelen van OEE is dat het helpt bij het lokaliseren van knelpunten en inefficiënties. Door middel van OEE-metingen kunnen organisaties onder anderen de volgende problemen oplossen:

Ongeplande stilstandtijd: OEE onthult perioden waarin machines of processen onverwachts stilstaan vanwege storingen of onderhoud. Dit biedt de mogelijkheid om preventieve maatregelen te nemen om ongeplande stilstandtijd te minimaliseren. Deze ongeplande stilstanden kunnen gecategoriseerd worden in orde grootte. Zo leert de ervaring dat een korte stap (<2min) die vaak voorkomt zwaarder kan wegen dan een breakdown (>1uur) die sporadisch voorkomt.

Trage cyclustijden: Prestatie, als één van de OEE-componenten, geeft inzicht in situaties waarin machines langzamer werken dan ze zouden moeten. Het identificeert de redenen achter deze trage cyclustijden, zodat verbeteringen mogelijk zijn. Ook de term verticale opstart heeft te maken met prestatie, als het lang duurt om op volledige snelheid te werken verlies je dus prestatie.

Kwaliteitsproblemen: Kwaliteit, een andere OEE-component, detecteert waar producten of diensten niet aan de gewenste normen voldoen. Hierdoor kunnen organisaties problemen met productkwaliteit opsporen en corrigerende maatregelen nemen om afval en defecte producten te verminderen.

Best practises en valkuilen voor het gebruik van OEE

Om OEE effectief te implementeren en te verbeteren, zijn er best practices die je kunt volgen. Enkele van deze best practices omvatten:

- Het vaststellen van duidelijke doelstellingen voor OEE-verbetering.

- Het opzetten van gestandaardiseerde procedures voor dataverzameling en -analyse.

- Het betrekken van medewerkers op alle niveaus bij het verbeterproces.

- Het regelmatig monitoren van OEE en het in kaart brengen van trends.

- Het implementeren van continue verbeteringscycli, zoals de PDCA-cyclus (Plan-Do-Check-Act).

- Indien er veel ombouw tijd is, kan om een eerlijk vergelijk te maken gebruik worden gemaakt van p(producing)OEE (het OEE getal bij een lopend proces).

- Het koppelen van OEE getallen en indicatoren aan de dagstart

Het focussen op OEE heeft ook valkuilen:

Onjuiste focus op slechts één OEE-component: Als het optimaliseren van een component gevolgen heeft voor een ander component van OEE. Als de productietijd in verhouding meer toeneemt dan dat de kwaliteit afneemt, dan heb je kwalitatief gezien nog steeds een probleem

Te veel nadruk op metingen en te weinig op acties: Een tweede valkuil is wanneer organisaties OEE-metingen zien als een doel op zich en zich te veel richten op het verzamelen van gegevens, zonder daadwerkelijke acties te ondernemen om verbeteringen te realiseren. OEE-metingen zijn waardevol, maar het uiteindelijke doel is om processen te verbeteren en verspilling te verminderen.

Te veel nadruk op breakdowns en events: Door nadruk te leggen op de grote stops tijdens een dagstart wordt over het hoofd gezien dat de optelsom van korte stops soms nog groter is dan de enkele grote stop.

Conclusie

Overall Equipment Effectiveness (OEE) is een belangrijke prestatie-indicator om verliezen in processen zichtbaar te maken. Het biedt organisaties inzicht in de efficiëntie van productie- en operationele processen. OEE is waardevol voor het verminderen van verspilling, verhogen van productiviteit en verbeteren van kwaliteit.

Oefenen met de OEE kan binnen onze Lean Six Sigma Green en Black Belt trainingen