Veel productieverlies en uitval is te wijten aan slecht onderhouden machines en slecht gepland onderhoud. Daardoor vormt het onderhoud vaak een ongewenste onderbreking van de productie.Total Productive Maintenance (TPM) zorgt dat machines in topconditie zijn, zodat de productie optimaal loopt met minimale verstoringen. Seiichi Nakajima heeft de grootste bijdrage aan TPM geleverd.

Doelen van TPM

- De kwaliteit verhogen door minder afkeur, minder dubbel werk en minder klachten

- Het terugbrengen van de kosten van onderhoud, van energie en van productieverlies

- Verbeteren van de werkomgeving (efficiency vergroten) en de veiligheid door werknemers te betrekken bij het onderhoud

TPM aanpak

- Analyseer de onderhouds- en reparatiekosten en bepaal hoe lang de machine binnen de gestelde kwaliteitseisen produceert

- Voer een snelle controle uit om de machine betrouwbaar te houden: laat de operators de machine grondig schoonmaken, spoor noodzakelijke reparaties op, stel een reparatieplan op en voer de reparaties uit

- Stel een onderhoudsplan op: identificeer de meest kwetsbare onderdelen, werk met een logboek om alle incidenten in kaart te brengen, beschrijf de huidige status en beschrijf de uitgangspositie

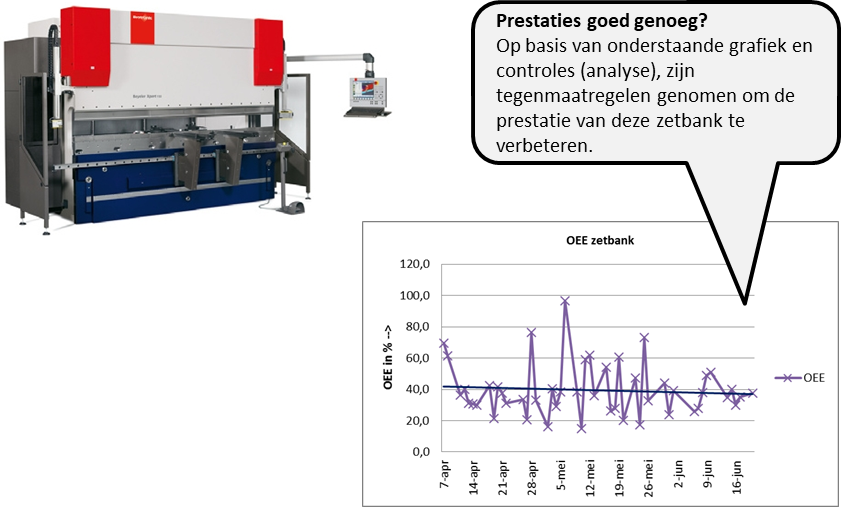

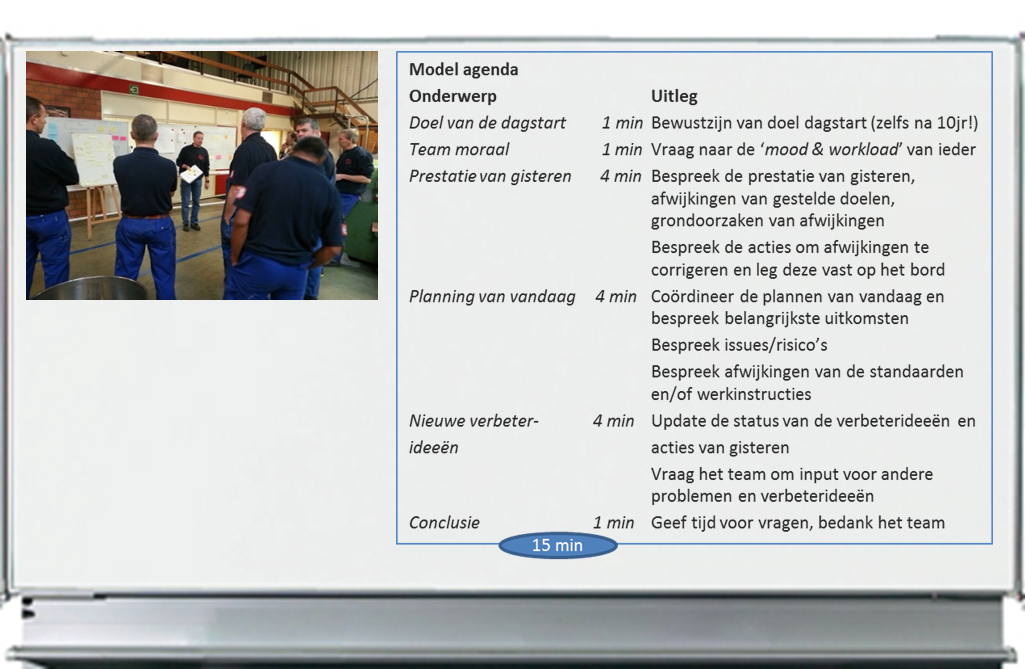

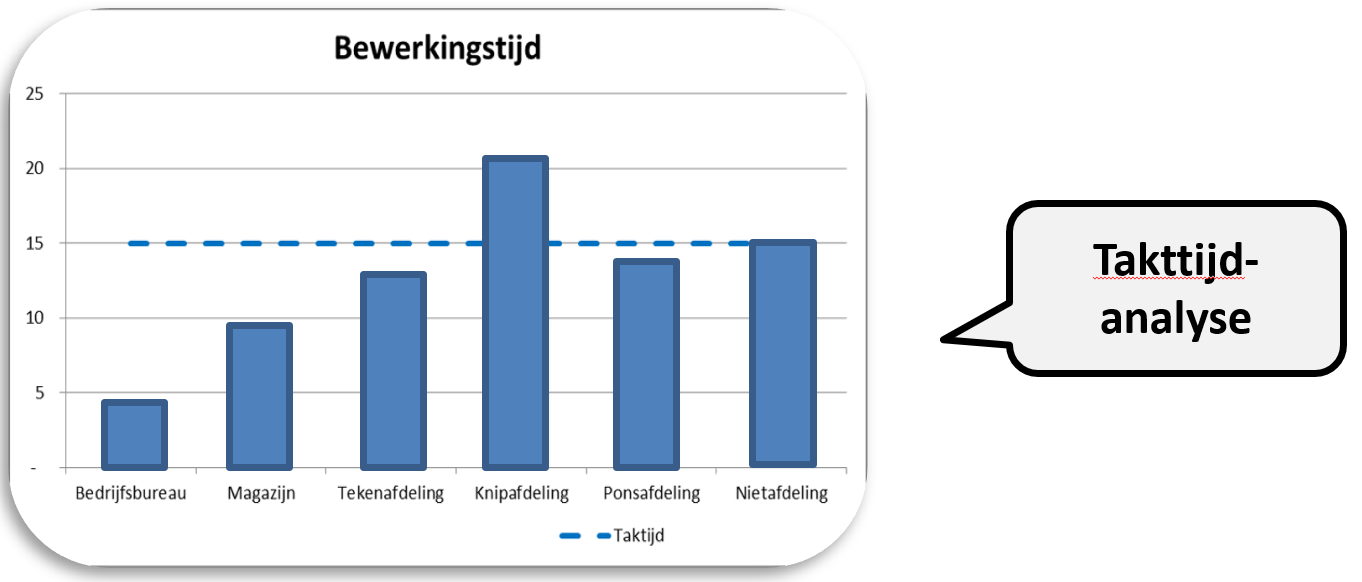

- Systematiseer informatie, planning en aansturing en zorg dat het onderhoud een vast deel wordt van het proces. Denk hierbij aan het inzetten van (kritieke) prestatie-indicatoren bij weekstarts, zoals de MTBF (Mean Time Between Failure), MTTR (Mean Time To Repair) en OEE (Overall Equipment Effectiveness). Over de OEE wordt hierna meer verteld

- Optimaliseer de interne onderhoudsprocedure – de diagnosetijd en de opslag en het monteren van onderdelen

- Zorg voor duurzaamheid van het systeem door training van medewerkers, door 5S in te voeren indien nodig, en het regelmatig controleren en verbeteren van de machine prestaties

Duur van TPM

TPM kan, als het gaat om een verbetering van de KPI’s MTTR of OEE (zie Aanpak), als een Kaizen Event of verbetertraject een week tot enkele maanden duren.

Als het gaat om het opzetten van een grootschalig TPM systeem, gaat het gauw een (half) jaar duren om op te zetten, afhankelijk van het aantal productielijnen of kritieke machines in de proces(sen). Indien 5S ook een onderdeel is van een TPM programma, dan praten we gauw over een geheel (Lean) programma op de werkvloer, welke jaren daarna verwerkt kan worden in de dagelijkse operatie.

Synoniem e n alternatief van TPM

TPM staat ook bekend als Preventief Onderhoudsconcept. Alternatief werd vroeger het kwaliteitsprogramma TQM gezien. Simpel gezegd: TQM focust meer op de kwaliteit van je dienst of product, en TPM focust op materiaal en machines om de producten te produceren.

Voorbeeld van TPM

Een gangbaar gebruik van preventief onderhoud, is de periodieke autobeurt en –reparatie die je als automobilist laat doen. De meeste automobiel servicebedrijven weten wel wat preventief onderhoud is, en, zeker bij Toyota, ook wel wat TPM is.