De Lean standaard oplossing 5S is meer dan efficiëntie en opgeruimde ruimtes voor de doe-het-zelver: het gaat over praktisch goed en langdurig samenwerken.

Als zelfs RTL4 eind 2022 een artikel wijdt aan 5S (“Zo organiseer je je werkplek volgens de Japanse 5S methode”), dan zal de 5S methode wel main stream geworden zijn, niet? Het artikel is leesbaar geschreven, en leuk dat de auteur 5S uitlegt naar je eigen kantoorplek (thuis), zodat veel thuiswerkers de stappen kunnen volgen.

Maar er is een misverstand als het gaat over ‘jij als efficiënte doe-het-zelver professional’ en 5S.

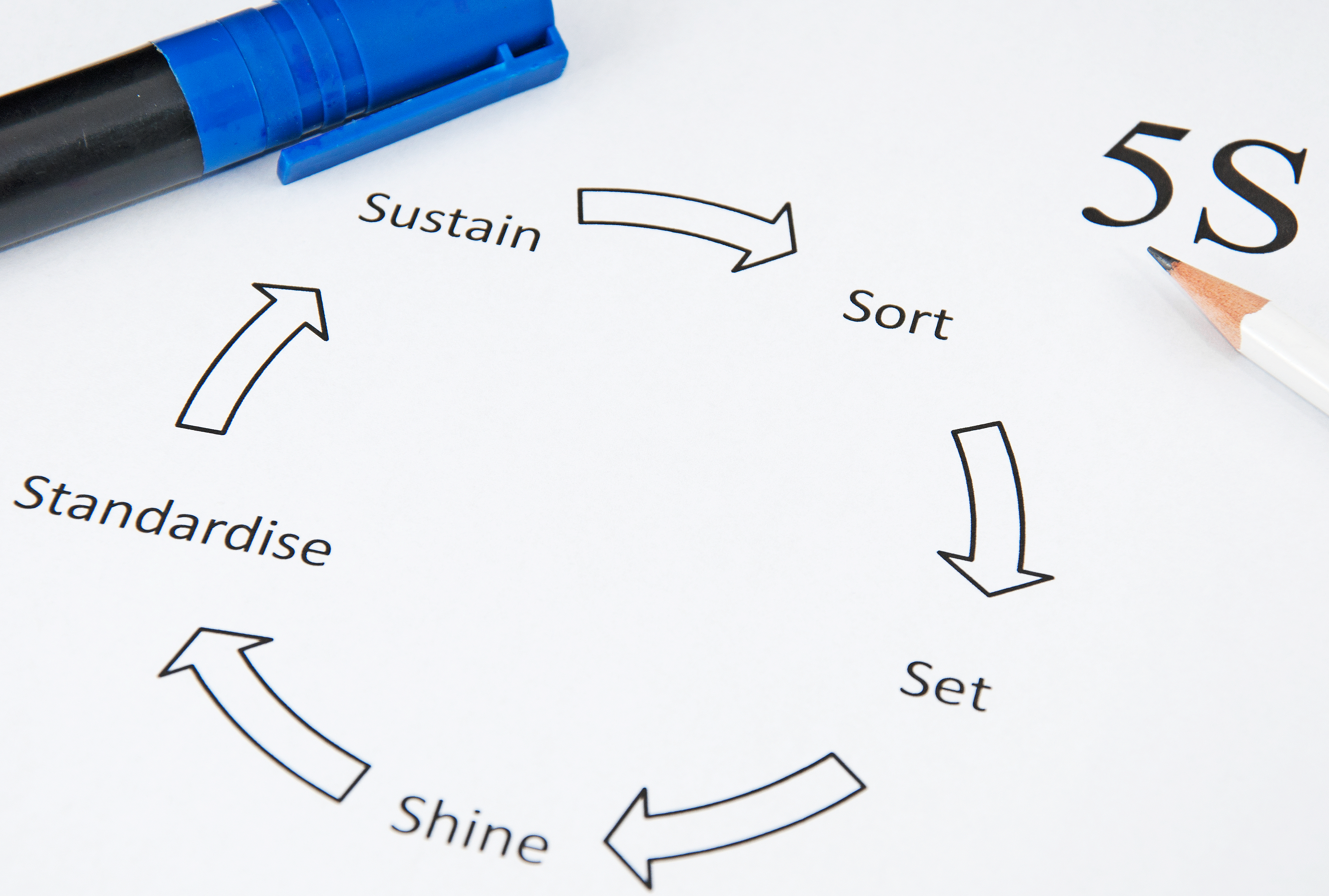

Wat is de 5S-methode?

Redenen waarom (meerdere) teams of organisaties uit werkelijk alle sectoren met de wereldberoemde Lean oplossing 5S (willen) werken, gaat dus niet over individuele efficiëntie. 5S gaat verder dan ‘je eigen rotzooi’ opruimen.

Het hoofddoel gaat veelal om een betere samenwerking: werken met standaarden en dat ‘handen en voeten’ geven op de (digitale) werkplek. Omdat een prettige samenwerking nog wel eens te wensen kan overlaten.

Sterker nog, 5S is helpend om ongelukken te voorkomen. Dus wordt 5S ook geregeld voor een betere veiligheid (zeker in risico-zones) gebruikt. Dit slaat op vele plekken in de voedingsindustrie, automobielindustrie, chemiesector of Farmacie.

Maar, ook steeds meer in de (zakelijke) dienstensector. Ofwel het steeds meer ‘digitale’ kantoor. Want ja, een ‘gedigitaliseerde’ kast als dumpplek gebruiken, levert weliswaar minder fysieke ruimte op, maar nog steeds zoekwerk. Ook digitaal kun je suf zoeken!

Waarom zal je de 5S-methode toepassen?

Anders verwoordt, waarom 5S überhaupt willen doen? Enkele quotes van opdrachtgevers van 5S (geanonimiseerd):

1. “We hebben moeite om informatie online te zoeken bij onze ICT afdeling. Het is nu heel veel zoeken.” (ICT in de Energiemarkt)

2. “Ik vind onze training- en kantoorruimtes echt een zooitje” (internationaal beveiligingsbedrijf)

3. “We bestellen producten dubbel, omdat we niet meer goed in de overvolle opbergruimte kunnen.” (ICT Detacheringsbureau)

3. “Ons hoofdkantoor in Japan wil dat we 5S doen. Ik denk dat ze willen dat we structureel opgeruimd zijn, in plaats van een incidentele opveegactie voordat de CEO langskomt. Wil jij afstemmen met Kwaliteit om 5S als pilot op te zetten komend jaar?” (site manager van een Japans chemiebedrijf)

4. ”We zijn nu twee jaar bezig met 5S. We willen weten op welk niveau we nu staan. Willen jullie bij ons een onafhankelijke assessment doen voor vier zones?” (voedingsmiddelenfabriek in Friesland)

5. “Als ik langs de vullijnen loop, zie ik geregeld glas. Dat kan natuurlijk niet in een hoogwaardig voedingsbedrijf. Hoe voorkomen we dit? Ook wil ik minder voorraad, want de huur van extra ruimte kost ons nu serieus geld.” (een Nederlands groentebedrijf)

6. “Onze dure SAP consultants zijn wereldwijd heel veel tijd kwijt met het zoeken naar relevante project-info. Is dat 5S niet wat?” (senior SAP Black Belt projectleider in de Hightech industrie)

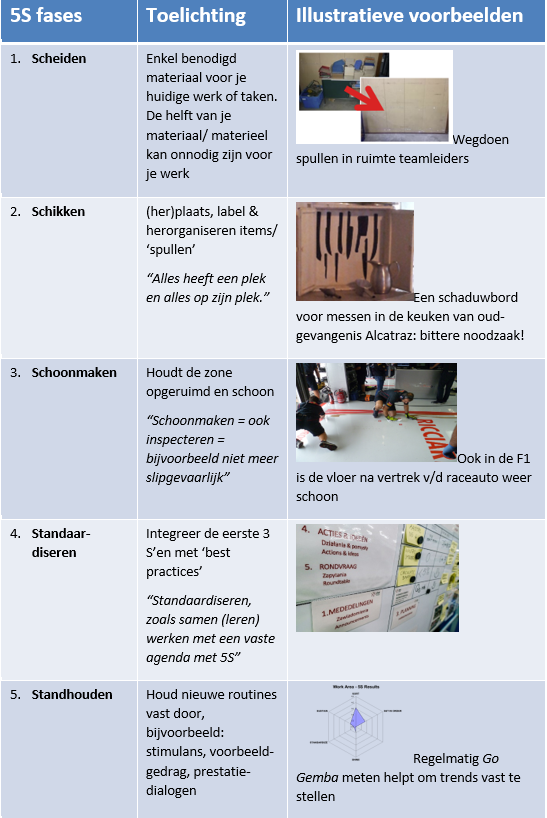

De fases van de 5S-methode uitgelegd

Tip voor de 5S-methode: investeer in ‘teamleren’

De vierde stap in 5S: “Standaardiseren” wordt in de praktijk vaak (te) beperkt ingevoerd, zodat 5S vervalt tot een tijdelijke oplossing, of een te beperkt gedragen manier van samenwerken.

Investeren -tijd vrijmaken zoals workshops verzorgen- in het ontwikkelen van gedragen beste manieren van werken, wordt vaak onderschat door de vele ‘Ik-ben-zelf-efficiënt’ toppers.

Anders gezegd, ik snap dat een RTL4 schrijver niet meteen denkt aan samenwerken als zij 5S uitgelegd krijgen. Maar ik ga er wel vanuit dat een afdelingshoofd of ervaren adviseur stilstaat bij het ontwikkelen van een team of zelfs teams.

Al dan niet geïnspireerd door Peter Senge, een onderzoeker die veel over ‘lerende organisaties’ heeft gepubliceerd. Of door Lean oplossingen zoals 5S.

Meer leren over de 5S-methode?

5S komt terug in onze Lean trainingen, neem een kijkje op de pagina´s om meer te weten over de inhoud van de training. Gedurende de Green Belt wordt de methode behandeld, de Yellow en Orange belt zijn meer bedoeld als ´awareness´ trainingen.